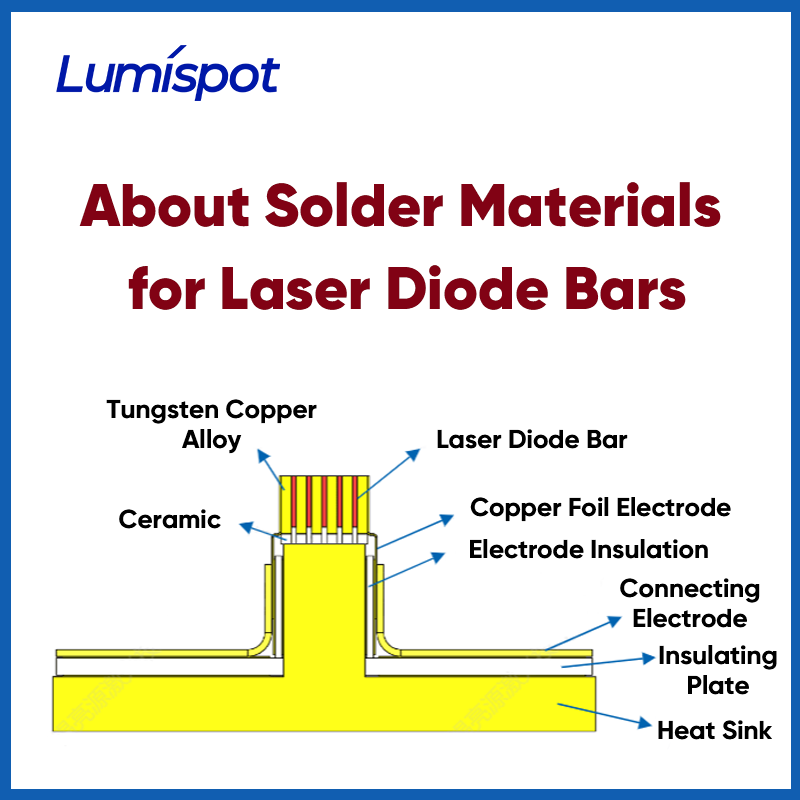

Sa disenyo at paggawa ng mga high-power semiconductor laser, ang mga laser diode bar ay nagsisilbing pangunahing mga light-emitting unit. Ang kanilang pagganap ay nakasalalay hindi lamang sa likas na kalidad ng mga laser chip kundi pati na rin sa proseso ng pagpapakete. Sa iba't ibang bahagi na kasangkot sa pagpapakete, ang mga materyales na panghinang ay gumaganap ng mahalagang papel bilang thermal at electrical interface sa pagitan ng chip at ng heat sink.

1. Ang Papel ng Solder sa mga Laser Diode Bar

Karaniwang pinagsasama ng mga laser diode bar ang maraming emitter, na nagreresulta sa mataas na densidad ng kuryente at mahigpit na mga kinakailangan sa pamamahala ng thermal. Upang makamit ang mahusay na pagpapakalat ng init at katatagan ng istruktura, dapat matugunan ng mga materyales ng panghinang ang mga sumusunod na pamantayan:

① Mataas na kondaktibiti ng init:

Tinitiyak ang mahusay na paglipat ng init mula sa laser chip.

② Mahusay na pagkabasa:

Nagbibigay ng mahigpit na pagbubuklod sa pagitan ng chip at ng substrate.

③ Angkop na punto ng pagkatunaw:

Pinipigilan ang reflow o pagkasira sa panahon ng kasunod na pagproseso o operasyon.

④ Tugma na koepisyent ng thermal expansion (CTE):

Binabawasan ang thermal stress sa chip.

⑤ Napakahusay na resistensya sa pagkapagod:

Pinapahaba ang buhay ng serbisyo ng aparato.

2. Mga Karaniwang Uri ng Solder para sa Laser Bar Packaging

Ang mga sumusunod ay ang tatlong pangunahing uri ng mga materyales na panghinang na karaniwang ginagamit sa pagpapakete ng mga laser diode bar:

①Haluang metal na lata-ginto (AuSn)

Mga Katangian:

Eutectic na komposisyon ng 80Au/20Sn na may melting point na 280°C; mataas na thermal conductivity at mekanikal na lakas.

Mga Kalamangan:

Napakahusay na katatagan sa mataas na temperatura, mahabang buhay ng thermal fatigue, walang organikong kontaminasyon, mataas na pagiging maaasahan

Mga Aplikasyon:

Mga sistemang laser para sa militar, aerospace, at mga high-end na industriyal.

②Purong Indium (Sa)

Mga Katangian:

Ang punto ng pagkatunaw ay 157°C; malambot at lubos na nababaluktot.

Mga Kalamangan:

Napakahusay na pagganap sa thermal cycling, mababang stress sa chip, mainam para sa pagprotekta sa mga marupok na istruktura, angkop para sa mga pangangailangan sa mababang temperaturang bonding

Mga Limitasyon:

Madaling ma-oksihenasyon; nangangailangan ng inert na atmospera habang pinoproseso, mas mababang mekanikal na lakas; hindi mainam para sa mga aplikasyon na may mataas na karga

③Mga Sistema ng Composite Solder (hal., AuSn + In)

Istruktura:

Kadalasan, ang AuSn ay ginagamit sa ilalim ng chip para sa matibay na pagkakabit, habang ang In ay inilalapat sa itaas para sa pinahusay na thermal buffering.

Mga Kalamangan:

Pinagsasama ang mataas na pagiging maaasahan at pag-alis ng stress, pinapabuti ang pangkalahatang tibay ng packaging, at mahusay na umaangkop sa iba't ibang kapaligiran ng pagpapatakbo

3. Epekto ng Kalidad ng Panghinang sa Pagganap ng Aparato

Ang pagpili ng materyal na panghinang at pagkontrol sa proseso ay may malaking epekto sa electro-optical performance at pangmatagalang katatagan ng mga laser device:

| Salik ng Panghinang | Epekto sa Aparato |

| Pagkakapareho ng patong ng panghinang | Nakakaapekto sa distribusyon ng init at pagkakapare-pareho ng optical power |

| Proporsyon ng kawalan ng laman | Ang mas matataas na voids ay humahantong sa pagtaas ng thermal resistance at localized overheating |

| Kadalisayan ng haluang metal | Nakakaimpluwensya sa katatagan ng pagkatunaw at intermetallic diffusion |

| Pagkabasa sa pagitan ng mga mukha | Tinutukoy ang lakas ng pagdikit at ang thermal conductivity ng interface |

Sa ilalim ng patuloy na operasyon na may mataas na lakas, kahit ang maliliit na depekto sa paghihinang ay maaaring humantong sa pagtaas ng init, na nagreresulta sa pagbaba ng pagganap o pagpalya ng aparato. Samakatuwid, ang pagpili ng de-kalidad na panghinang at pagpapatupad ng tumpak na mga proseso ng paghihinang ay mahalaga sa pagkamit ng mataas na pagiging maaasahan ng laser packaging.

4. Mga Uso at Pag-unlad sa Hinaharap

Habang patuloy na tumatagos ang mga teknolohiya ng laser sa industriyal na pagproseso, medikal na operasyon, LiDAR, at iba pang larangan, ang mga materyales sa panghinang para sa laser packaging ay umuunlad sa mga sumusunod na direksyon:

①Paghihinang sa mababang temperatura:

Para sa pagsasama sa mga materyales na sensitibo sa init

②Panghinang na walang tingga:

Upang matugunan ang RoHS at iba pang mga regulasyon sa kapaligiran

③Mga materyales na may mataas na pagganap na thermal interface (TIM):

Upang higit pang mabawasan ang thermal resistance

④Mga teknolohiya ng micro-soldering:

Upang suportahan ang miniaturization at high-density integration

5. Konklusyon

Bagama't maliit ang dami, ang mga materyales na panghinang ang siyang mahahalagang konektor na nagsisiguro sa pagganap at pagiging maaasahan ng mga high-power laser device. Sa packaging ng mga laser diode bar, ang pagpili ng tamang panghinang at pag-optimize ng proseso ng pagbubuklod ay mahalaga sa pagkamit ng pangmatagalang matatag na operasyon.

6. Tungkol sa Amin

Nakatuon ang Lumispot sa pagbibigay sa mga customer ng propesyonal at maaasahang mga bahagi ng laser at mga solusyon sa packaging. Taglay ang malawak na karanasan sa pagpili ng materyal ng panghinang, disenyo ng pamamahala ng thermal, at pagsusuri ng pagiging maaasahan, naniniwala kami na ang bawat detalyadong pagpipino ay nagbubukas ng daan tungo sa kahusayan. Para sa karagdagang impormasyon tungkol sa high-power na teknolohiya ng laser packaging, huwag mag-atubiling makipag-ugnayan sa amin.

Oras ng pag-post: Hulyo-07-2025